船级社WPS焊接评定认证怎么做

船级社WPS焊接评定认证和普通发证机构进行焊接评定有区别,因为船舶材料要求有很多特殊性,因此需要进行不同船级社WPS评定,比喻:CCS、DNVGL、LR、ABS、BV、KR、NK、RINA等船级社都是独立的要求,如果申请企业要进行船级社WPS认证的话,都是需要做的。那么船级社WPS焊接评定认证和别的WPS之间有哪些区别呢?

1、船级社WPS评定 对焊接的母材是有要求的;

2、焊材也是需要取得船级社认可证书的;

3、pWPS是要批准的;

4、焊接过程是需要见证的;

5、见证实验是要进行目击的。

针对船级社WPS认证具体的要求我们进行了总结。

1.概述

1.1焊接在船舶建造中的作用

钢材代替木材------第1次技术革命强度显著提高,舱容大大增加,船舶尺度巨变

焊接代替铆接------第2次技术革命船体连接形式、造船工艺原则、工艺流程、质量检验变化

焊接船体结构的基本特征

接头刚性大

接头不均匀性

1.2焊接方法分类

焊接方法分类和简介

熔化极------ 手工电弧焊、埋弧焊、氩弧焊、CO2保护焊、气电立焊

电弧焊非熔化极----钨极氩弧焊、原子氢焊、熔化焊等离子弧焊

气焊-----氧乙炔焊

电渣焊、电子束焊、激光焊、电阻焊

固相焊-----冷压焊、摩擦焊、闪光对焊、爆炸焊、锻接、扩散焊

钎焊----火焰钎焊、烙铁钎焊

焊接热源

电弧热—利用气体介质中放电过程中所产生的热

能作为焊接热源,是目前应用最广泛的一种。

化学热—利用可燃气体或铝镁热剂燃烧时产生的

热量作为焊接热源

电阻热—利用电流通过导体时产生的电阻热作为焊接热源(电阻焊和电渣焊);

等离子焰—利用电弧放电或调频放电产生高度电离的气流所带有的大量热能和动能作为焊接热源

电子束—在真空中利用高压高速运动的电子猛烈轰击金属局部表面使运动能变为热能作为焊接热源

激光束—通过受激辐射,再经聚集使激光能量高度集中成为焊接热源

机械动能—通过机械激烈的相对运动产生热量进行焊接

1.3常用焊接方法的特点

手工电弧焊----设备简单、操作方便、适应性广。适于难接近部位焊接、小焊道焊接。但效率较低。

埋弧焊----效率高、劳动条件好、焊缝性能稳定,人为影响小。只能平位置、形状规整、且较长的焊缝。不适用于薄板、对准要求较高。

气体保护焊----生产效率较高、焊缝性能较好、相对成本较低、适用于全位置焊接。焊接的接近性不如手工焊条电弧焊,受风影响大。

气焊----最原始的焊接方法,适用于较小较薄件的焊接、

不需要电源;焊缝性能较差、热影响区大

电渣焊----适用于大型厚截面工件。只能立焊、焊缝性能差。

钎焊----母材不熔化、变形小、适用于小型、薄板焊接。焊缝性能有差异,强度较低。

1.4焊接基本概念

温度场—焊接时,焊件中各点的温度每一瞬时都在变化,但这种变化是有规律的。某一瞬间工件上各点温度的分布称为温度场。(影响温度场的因素:热源的性质和焊接规范、被焊金属的热物理

性质、焊件的形态(几何尺寸)、热源的移动速度和作用时间)

焊接热循环—在焊接过程中热源沿焊件移动时,焊件上某点的温度随时间由低到高,达到最大值后,再由高到低的变化。(涉及的参数有加热速度、加热的最高温度、相变温度以上停留的时间、冷

却速度)

焊缝的热功率—对于以电能为能源时,其焊缝的热功率 焊接热输入—单位长度焊缝内所输入的热量

焊接熔池—焊接时金属受热完全融化的部分。在焊接过程中熔池随热源移动而移动。

1.5 焊接质量控制要素

焊缝设计的合理性

焊接材料的适用性

焊接工艺的可靠性

焊工技能的合格性

1.6船舶结构焊缝设计的一般要求

焊缝布置

便于焊工施焊,焊接位置尽可能采用平焊

应避免将焊缝布置于应力集中区域。在结构剖面突变之处应有足够的过渡区域,尽量避免焊缝过分集中

船体主要结构中的平行焊缝应保持一定距离

对接焊缝布置应避免尖角相交焊缝连接要求

对接焊缝

----船体外板、甲板、内底板及舱壁

----厚度差4mm时厚板边缘削斜4:1

角焊缝

----连续角焊缝和间断角焊缝

----焊喉厚度、焊脚高度和焊接系数

搭接焊缝

----两端连续角焊、搭接宽度要求

----高负荷区域不宜采用

承受高应力的焊缝应尽量避免采用固定垫板连接

2.焊接材料

焊接材料的分类

按材料:普通钢材、不锈钢、铝材、铜材、特种材料用焊接材料

按形式分:焊条、焊丝、焊剂、保护气体、衬垫、熔嘴

焊接材料的选用原则

按所焊工件的材料种类选择

按对接接头力学性能要求选择

按所焊母材的合金成分选择

焊条的工艺性能满足施焊操作需要

焊接材料的验收

成份分析

拉伸试验

弯曲试验

冲击试验

硬度试验

金相检测

测氢试验

接头腐蚀试验

3.焊接工艺评定

3.1焊接工艺评定的目的

判断应用工艺对于实际现场施工的适应性,以确定能够获得良好质量的焊缝

3.2焊接工艺评定的程序

由工厂针对产品的需要归纳出生产需要的工艺并分类

根据分类,找出已考核过或成功使用的工艺种类和未证实适用性的工艺

对需要进行验证的工艺制定焊接工艺评定计划书(pWPS)

按焊接工艺评定计划书进行工艺试验,以确定工艺的适合性,编制焊接工艺认可试验报告(PQR)

根据工艺试验的结果修改完成适用的焊接工艺规程(WPS),以指导实际生产应用

3.3焊接工艺评定的要素

母材牌号、级别、厚度和交货状态

焊接方法及与其相关的焊接设备的型号和主要性能参数

焊接材料的型号、等级和规格

坡口设计和加工要求及衬垫材料(如有)

焊接位置、焊道布置和焊接顺序

焊接规范参数(电流、电压、焊接速度和保护气体流量)

焊前预热、道间温度、焊后热处理或消除应力的措施等

施焊环境及其他特殊要求

3.4焊接工艺评定的适用范围

适用材料的允许变化范围

适用厚度(包括直径)以及焊缝尺寸的允许变化范围

适用焊接参数的允许变化范围

适用焊接位置的允许变化范围

适用焊接材料的允许变化范围

适用工艺条件的变化限制

适用接头形式的允许变化范围

3.5 工艺评定试验项目

对接

外观检查

无损探伤

力学性能试验(抗拉、弯曲、冲击、硬度)

宏观检验

角接

宏观检验

硬度测定

折断试验

3.6试验结果要求

接头抗拉强度:不低于母材规定的最小抗拉强度

弯曲试验:开裂不大于3mm

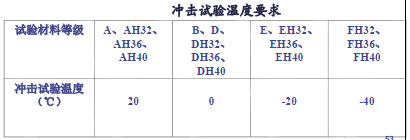

V型缺口冲击试验:平均冲击功47J(立焊和埋弧焊为34J,A级和B级钢熔合线和热影响区为27J),冲击温度按母材的不同来确定

宏观:无裂纹和未熔合

硬度:不超过HV350